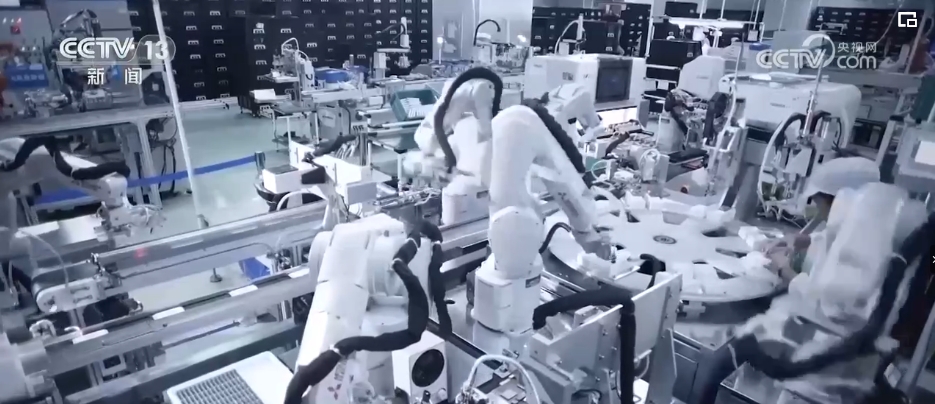

全自動柔性化生產線輔與智能機器人研發 新車型項目焊裝線體的技術革新

在汽車制造業轉型升級的關鍵時期,今年8月,一款備受矚目的新車型項目焊裝線體正式投產。該生產線最為引人注目的技術亮點,在于其線輔系統采用了全自動柔性化生產方式,并深度融合了前沿的智能機器人研發成果,這標志著我國汽車智能制造水平邁上了一個嶄新的臺階。

全自動柔性化生產,是該生產線的核心設計理念。與傳統剛性生產線只能固定生產單一車型或規格產品不同,柔性化設計賦予了生產線極高的靈活性與適應性。通過模塊化布局、可編程邏輯控制器(PLC)的精密調度以及標準化接口的應用,整條線體能夠在不進行大規模硬件改造的前提下,快速切換生產不同型號的車身部件,實現多車型的共線生產。這不僅極大地縮短了新車型的導入周期,降低了生產轉換成本,更能精準響應市場多元化、個性化的需求波動,提升了企業的市場競爭力。

作為柔性化生產的“執行者”與“賦能者”,智能機器人的研發與應用扮演了至關重要的角色。在這條焊裝線上,集結了多類型、多功能的先進工業機器人。例如,高精度焊接機器人配備了先進的視覺傳感系統和自適應控制算法,能夠實時識別焊縫位置,自動調整焊槍姿態與參數,確保每一處焊點都達到最高的強度與一致性標準。物料搬運與裝配機器人則通過力覺反饋與路徑優化技術,實現了零部件(如車門、側圍等)的精準抓取、無碰撞輸送與柔性裝配,大幅提升了裝配精度與生產效率。

線輔系統的智能化,是全自動化的另一大體現。從物料自動配送(AGV小車)、工具自動更換(快換裝置)、到質量在線自動檢測(激光測量、視覺檢測),整個輔助流程實現了無人化閉環管理。中央控制系統實時采集生產線數據,通過大數據分析預測設備狀態、優化生產節拍,并能在出現異常時自動診斷并啟動應對預案,確保了生產流程的連續、穩定與高效。

此次新車型焊裝線體的成功落地,是‘中國智造’在汽車工業領域的一次生動實踐。它不僅是先進硬件(機器人、傳感器)的集成,更是軟件(控制算法、數據模型)與工藝的深度耦合。全自動柔性化生產與智能機器人的協同作業,不僅帶來了生產效率與產品質量的飛躍,更在節能減排、降低工人勞動強度、提升作業安全方面成效顯著。隨著人工智能、數字孿生等技術的進一步融合,這樣的智能產線將持續進化,為汽車產業的智能化、綠色化發展注入更強勁的動力。

如若轉載,請注明出處:http://www.sbzz0z.cn/product/57.html

更新時間:2026-01-06 06:50:04